luister, iedereen kan thuis een PCB maken, het is gemakkelijk.PCB ‘ s (printed circuit boards) zijn die platte dingen met alle componenten die in alle elektronische apparaten zitten, je hebt ze gezien.,Alles wat je nodig hebt is een laserprinter, een aantal glossy tijdschrift pagina ‘ s, print je circuit op de pagina, gebruik een kledingijzer om de toner over te brengen op uw koper bekleed, als dat niet werkt gebruik wat water en wat lak of iets dergelijks, ik weet niet, ik stopte met lezen op dat punt, omdat de laatste keer dat ik zag een laserprinter, een tijdschrift en een kledingijzer was in de jaren negentig.,

tot voor kort was de enige manier om PCB ’s te maken het beoefenen van de donkere kunst hierboven, om $10 te betalen en drie weken te wachten om professioneel ogende PCB’ s uit China te krijgen, of om $60 te betalen en drie dagen te wachten om professioneel ogende PCB ’s te krijgen van Europe.It was” goedkoop, snel, eigenlijk te doen door een menselijk persoon, kies twee”.

dat heeft me altijd afgeluisterd, het zou niet zo moeten zijn, Ik ben altijd van mening geweest dat er geen dingen zouden moeten zijn die je niet kunt maken als je een 3D-printer hebt, maar PCB ‘ s zijn me consequent ontgaan.,Ik verlangde ernaar, ik wilde ze thuis kunnen maken, maar het leek onmogelijk.

op een dag veranderde alles.

dat op een dag toen alles veranderde

op een dag, Ik dacht dat het leuk zou zijn om een pen te monteren op mijn 3D-printer en kreeg het om dingen (penissen) op papier te tekenen.Als je niet weet hoe een 3D-printer werkt, zou het nu een goed moment zijn om mijn 3d-printer primer te skimen, maar samengevat snijdt een 3D-printer een object in 2D-plakjes en print ze op elkaar.,

als ik één van deze plakjes kon nemen en de printer kon vertellen hoger te printen, dan zou het mondstuk het bed niet raken, Ik zou de pen lager kunnen monteren en er een stuk papier onder leggen, en het zou op het papier tekenen.Het verkrijgen van de afdruksoftware (een slicer genaamd) Om een 3-dimensionale vorm te maken uit een foto was eenvoudig, omdat je gewoon een tekening kunt importeren en het automatisch zal converteren naar een vaste stof.,

Ik rubber-banded een Sharpie op een houder ik snel ontworpen, en, een paar regels code later, mijn printer produceerde dit juweeltje (excuus kwaliteit van aardappel):

Mijn 3D-printer tekent mijn logo op een stuk papier.

Ik voelde me zo trots op het volkomen nutteloze ding dat ik had gemaakt, dat ik onmiddellijk rende om het overal te delen.Een vriend zag het op Twitter en antwoordde dat dit een goede manier was om PCB ‘ s te maken.

Ik was meteen geïntrigeerd.,

PCB ‘ s maken met markers

blijkbaar is al die zwarte magie over printen en overzetten en tijdschriften en lak hierboven gewoon een manier om te voorkomen dat het etszuur het koper oplost.Zie je, als je een PCB etst, krijg je eigenlijk zuur om het koper op je koper bekleed (de lege PCB) op te lossen.Behalve, je doet iets (toner) over het koper op de onderdelen die je wilt houden, zodat het zuur er niet bij kan komen, wat je met kopersporen achterlaat.,

het blijkt dat je niet echt alles hoeft te doen met de toner en printer, omdat je het koper veel gemakkelijker kunt bedekken door er gewoon over te tekenen met een permanente, waterdichte marker (ik heb een Edding 140 S 0,3 mm gebruikt).Ik had per ongeluk een plotter gemaakt, die kan worden gebruikt voor het schilderen van een circuit op een printplaat.

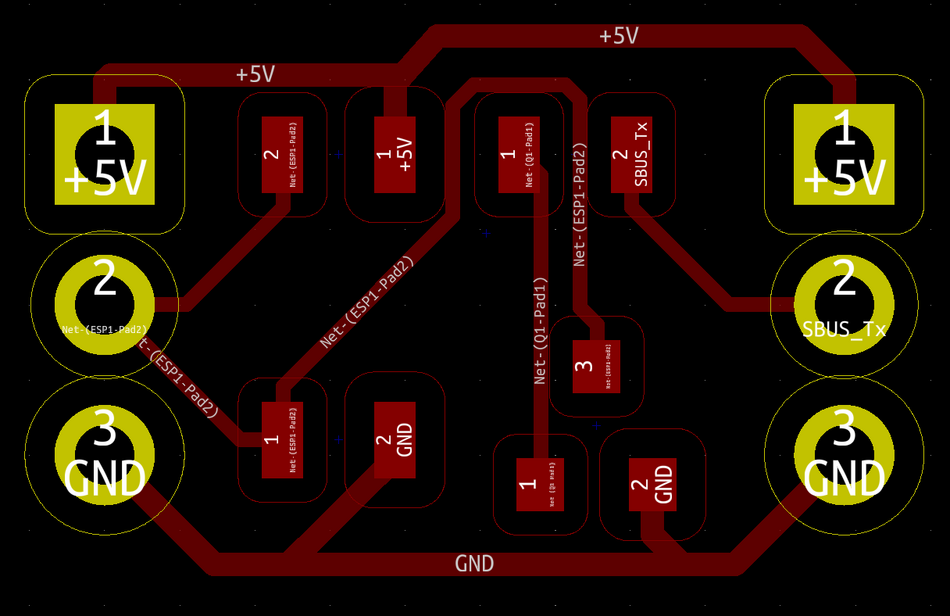

dit is een signaalomvormer voor SmartPort telemetrie.

ik haastte me om de bestanden uit te graven voor een van mijn oude, kleine PCB ‘ s, die je aan de rechterkant kunt zien, en haalde het door mijn verbeterde tekenproces.,Ik liet de printer het op papier tekenen, om te zien hoe het eruit zou zien, en de resultaten waren vrij bemoedigend.

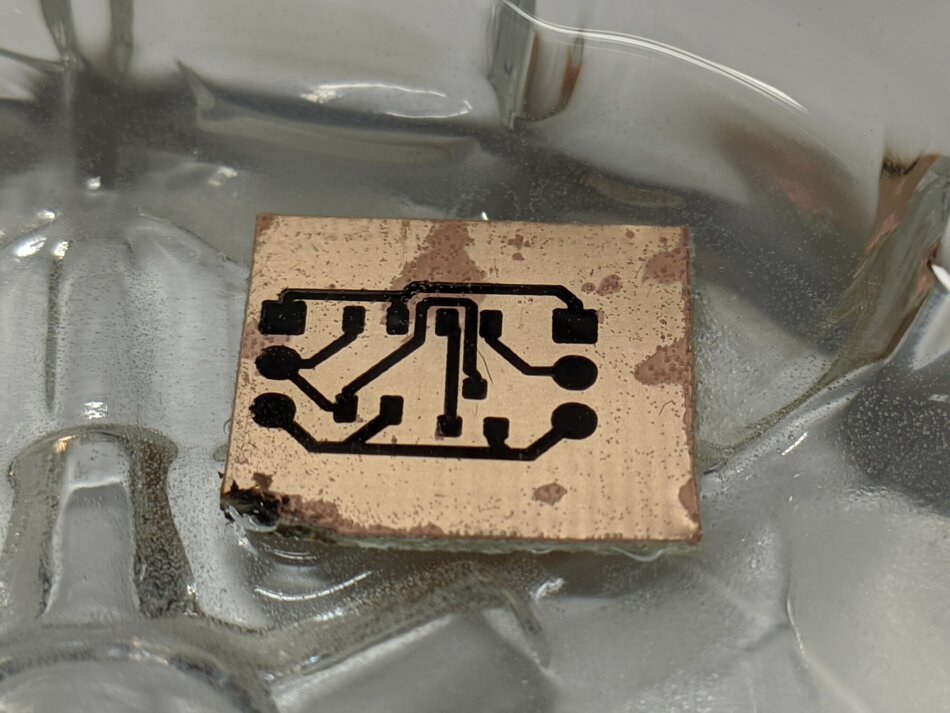

het papier absorbeerde de inkt enigszins, zoals papier dat gewoonlijk doet, dus er was wat lekkage, maar over het algemeen leken de resultaten zeker te werken op koper.Dit is die eerste poging:

die eerste poging.

dit zag er veelbelovend uit.

het verbeterde tekenproces

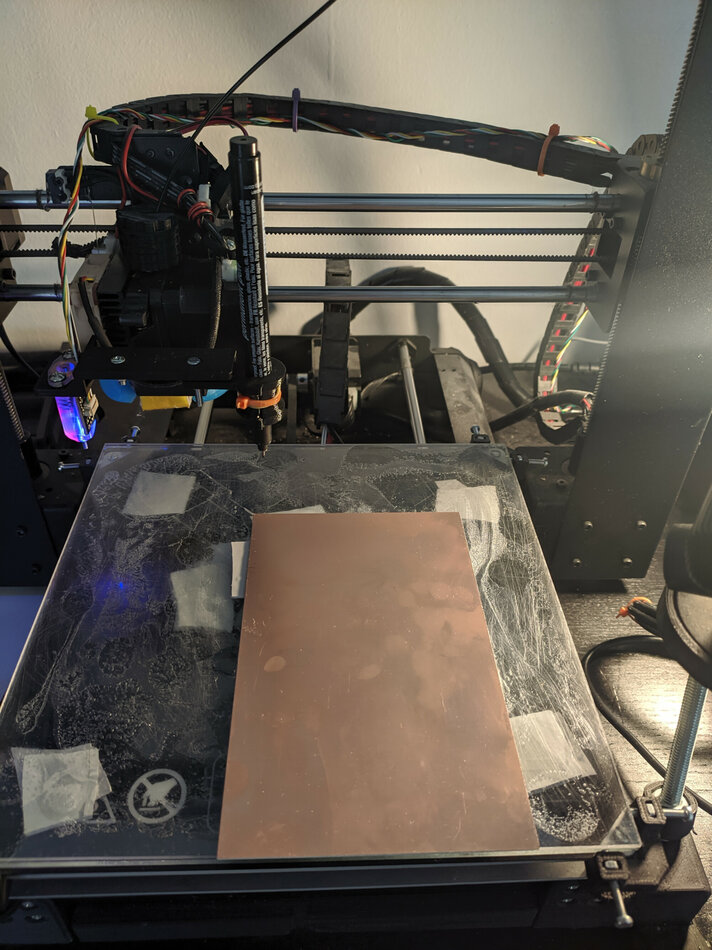

de koperen bekleding, geplaatst op de printer.,

het oorspronkelijke proces (waarbij ik spullen naar een afbeelding exporteerde en vervolgens de afbeelding converteerde naar een 3D-model met de slicer) werkte goed genoeg, maar het was bedoeld voor het werken met 3D-modellen, niet circuits.As dergelijke, Het kan soms verliezen nauwkeurigheid, die maakt niet echt uit als je het afdrukken van een beeldje, maar doet er toe als het betekent dat uw circuit niet meer werkt.,

gelukkig is er een uitstekend open source project genaamd pcb2gcode, dat Gerber-bestanden converteert (Gerber-bestanden zijn in principe bestanden die uw PCB beschrijven, zodat de fabrication factory het kan maken) naar Gcode voor verschillende CAD-tools om het uit te voeren.De GCode die pcb2gcode uitgangen was niet compatibel met mijn Marlin-stijl printer, dus ik paste mijn script van boven aan om de output te zetten naar iets wat mijn printer kan draaien.

mijn script doet verschillende dingen:

- Het verwijdert opdrachten die niet compatibel zijn met of onveilig zijn om op mijn printer te draaien (bijv., boren commando ‘s, zoals het heeft geen boor, temperatuur en extrusie commando’ s, zoals ik niet wil dat het opwarmen of extruderen, etc).

- het herschrijft commentaren zodat ze compatibel zijn met mijn printer (pcb2gcode-commentaren gebruiken haakjes, mijn printer gebruikt puntkomma ‘ s).

- het zorgt ervoor dat alle bewegingen zich binnen bepaalde coördinaten bevinden, zodat de printkop niet per ongeluk te laag of te hoog kan gaan.

- Het stelt me in staat om alle tekenopdrachten met enige afstand te compenseren, zodat ik precies kan afdrukken waar ik wil.,

helaas, zoals u kunt zien op de foto van de papiertekening hierboven, heeft PCB 2gcode een bug waar sporen die te smal zijn verdwijnen, maar de auteur werkt er actief aan en ik heb er ondertussen omheen gewerkt door een lagere markeerpuntdiameter in te stellen.

zodra alles was gedaan aan de programmeerkant, en met veel hulp van mijn vriend Andrew, was het tijd om te proberen en te tekenen op copper.Hier is een video van de poging:

het tekenen van een PCB op koper bekleed.,

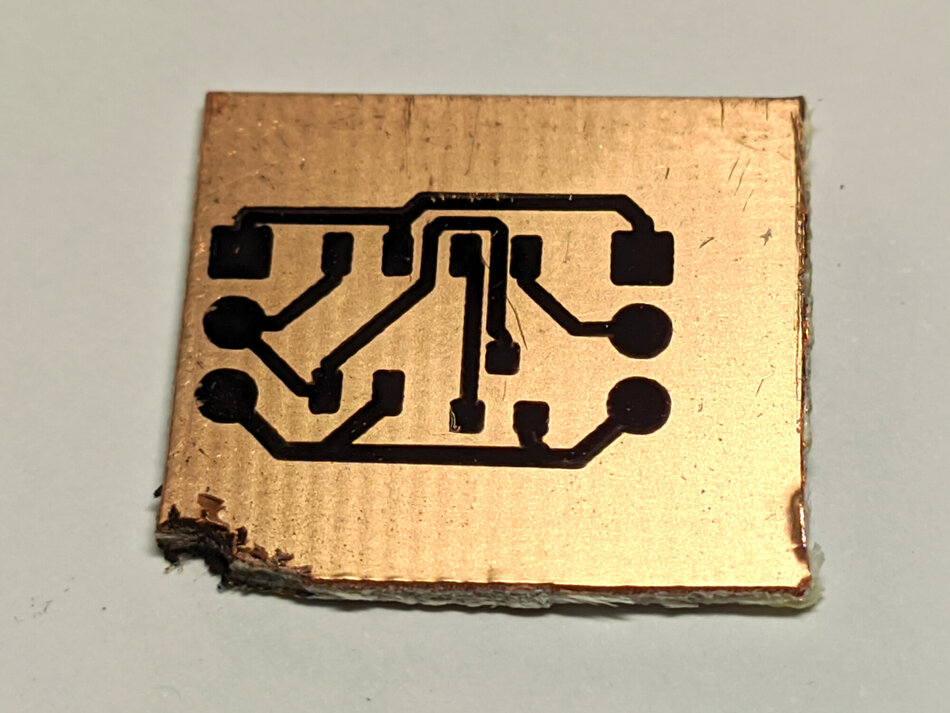

het getekend en gesneden ontwerp.

omdat het koper niet poreus is, ziet de tekening er veel beter uit dan op papier.De sporen zijn zeer nauwkeurig getekend, al zijn de toleranties naar mijn smaak iets te strak.Een spoor bovenaan, vooral, is veel te dicht bij het pad, hoewel ze elkaar niet aanraken.Ik moet wel zien of ze na het etsen worden overbrugd.

u merkt misschien ook een klein gaatje in het eerste blok, omdat de inkt nog niet was begonnen.,Het was gemakkelijk te repareren door het gewoon in te schilderen met de marker aan het einde.

het enige wat we nog moeten doen is wat van die koperlaag verwijderen zodat we onze sporen hebben.

etsen

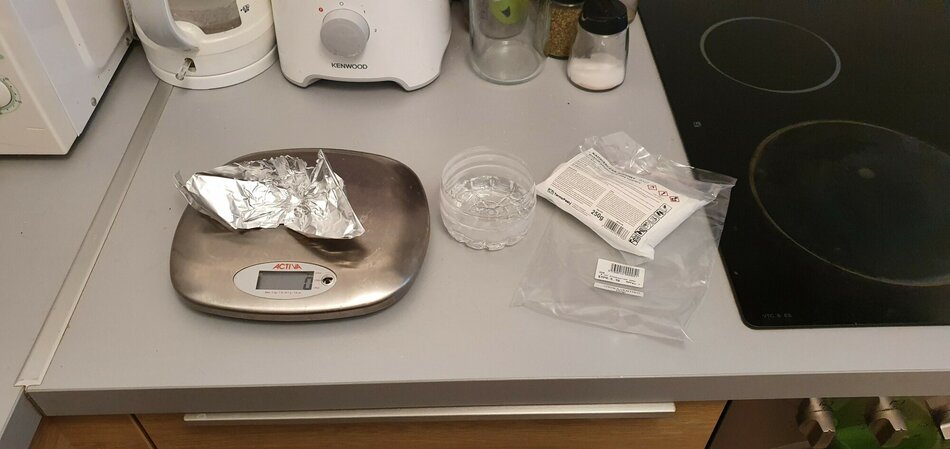

zorgvuldig wegen en verdunnen van het natriumpersulfaat.

verrassend (en zoals mijn vriend Josh wreef in met wat ik me voorstellen te zijn aanzienlijke vrolijkheid), de werkelijke ETS deel was niet zo gemakkelijk als ik thought.It was niet moeilijk, maar het bestond ook niet uit het gewoon gooien van de PCB in zuur en wachten.,

Ik zit nog in een trial-and-error fase, omdat ik maar twee PCB ‘ s heb geëtst, maar het lijkt erop dat 100 gram water met de juiste hoeveelheid natriumpersulfaat erin alleen goed genoeg is om een minuscuul PCB te etsen.Als dat waar is, zal er veel zuur nodig zijn om een grotere te etsen, maar Ik zal moeten experimenteren en zien wat er gebeurt.

UPDATE: sommige commentatoren op HN wezen erop dat dit zo lang duurde omdat ik geen koperen vliegtuig had.,Ik besloot daar aanvankelijk tegen omdat ik niet wilde dat de marker in principe de hele print moest schilderen, maar na het etsen is het zeker de moeite waard.Een vliegtuig zorgt ervoor dat er veel koper op de print achterblijft, en alleen de contouren van de sporen worden geëtst, wat toch alles is wat je nodig hebt.Op deze manier verspil je je etsen niet door veel koper te etsen, het kost minder tijd, en je PCB eindigt beter geëtst.

het andere wat ik heb geleerd is dat je het water niet moet verwarmen boven 50ish C, anders begint het te verdampen en dat kan nergens goed voor zijn.,

de eerste keer dat ik een PCB etste liet ik het in het zuur, maar het blijkt dat het koper veel sneller oplost als je het mengsel roert of roert.Ik begon te zoeken naar ontwerpen voor het bouwen van een agitator voor volgende pogingen, maar toen realiseerde ik me dat je er geen nodig hebt als je een 3D printer hebt, en schreef in plaats daarvan dit GCode bestand:

U lijkt geagiteerd.

het verwarmt zelfs het bed tot 40 ° C zodat uw ETS warm blijft!Is er iets wat 3D-printers niet kunnen doen?Daar lijkt het niet op!,

Etchant gezondheidsrisico ‘s

Ik heb geen idee wat de gezondheidsrisico’ s voor deze chemische stoffen zijn.Ik heb een soort van net geprobeerd om te voorkomen dat het krijgen van te dicht bij de vat, zelfs gaan zo ver om het deksel op de tupperware container die ik gebruikte, maar ik weet niet of dat vertraagt of een of andere manier belemmert het etsproces.

Het is moeilijk om informatie te vinden over al deze chemicaliën, dus als je iets weet, laat dan hieronder een reactie achter of stuur me een e-mail, vooral als je weet van een betere/handiger/veiliger etchant.,Ik zal het artikel bijwerken met alle info als het komt, voor de stichting van iedereen die dit leest.

UPDATES:

throwanem op HN zegt dat natriumpersulfaat niet al te slecht is, het grootste probleem zijn dampen die bij lage temperaturen tot een minimum kunnen worden beperkt.Hogere temperaturen versnellen het etsen, maar de dampen mogen niet worden ingeademd. Het is ook een brandrisico, en moet koel en droog worden gehouden.

zoals altijd moet elk etsmiddel veilig worden weggegooid en niet in de afvoer worden gegoten.

het etsen gaat verder

de print borrelt.,

Ets was anders saai, de print begon op een bepaald moment te borrelen en toen begon het te schilferen, en de ETS werd licht blauw, wat ik aannam dat het werkte.Een beetje roeren maakte het meer vlokken, wat een heel goed teken leek, dus ik bleef het gewoon doen en het bleef werken.Ik liet het mengsel aan zijn eigen apparaten omdat ik verveelde, totdat ik merkte dat het eindelijk klaar was.

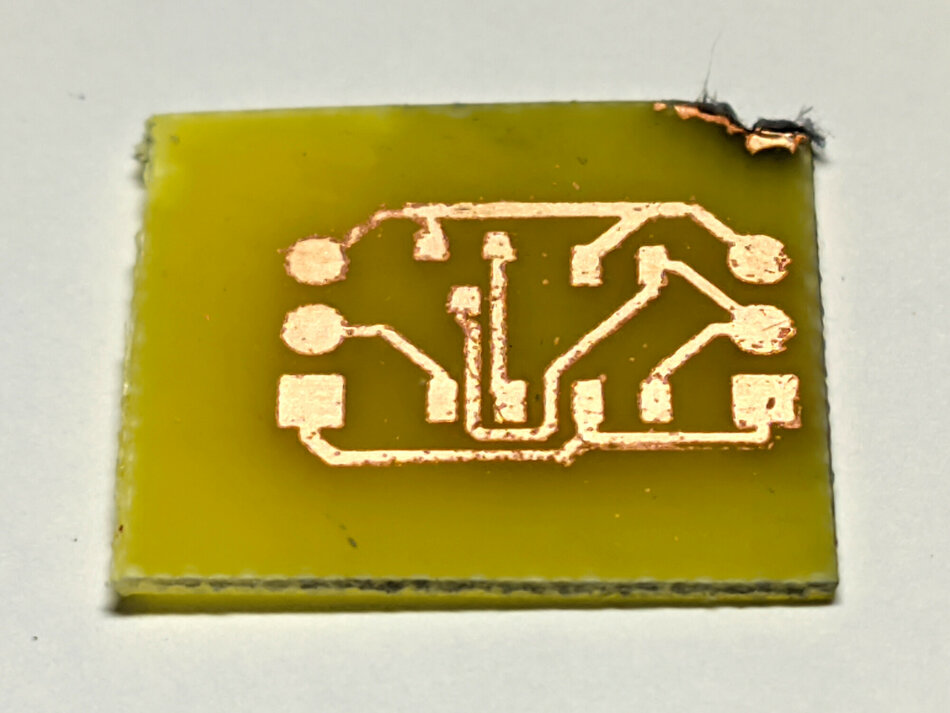

uiteindelijk bleef ik achter met een iets over-geëtste maar verder extreem respectabele PCB.,Ik weet niet waarom het over-etsen gebeurde, ik kan me voorstellen dat het was omdat ik het een half uur in de ETS liet liggen.Misschien moet ik meer etsen gebruiken om sneller te gaan en geen tijd te hebben om over-etsen, ik hoor dat het idealiter drie tot tien minuten zou moeten duren.

ongeacht, met geen kleine hoeveelheid trots, hier is mijn eerste home-geëtste PCB!:

het eindproduct. Ik ben zo gelukkig.

het ziet er goed uit en werkt goed!,Ik heb alles getest met de multimeter en alles wat moet worden aangesloten is aangesloten, en niets dat moet worden losgekoppeld is niet losgekoppeld.

al met al zou ik dit een onvoorwaardelijk succes noemen!

dit was allemaal een truc

natuurlijk was het een truc!Wat dacht je, dat ik al die tijd, moeite en belastinggeld heb besteed aan het maken van een signaalomvormer voor een RC Vliegtuig?Wees niet naïef.

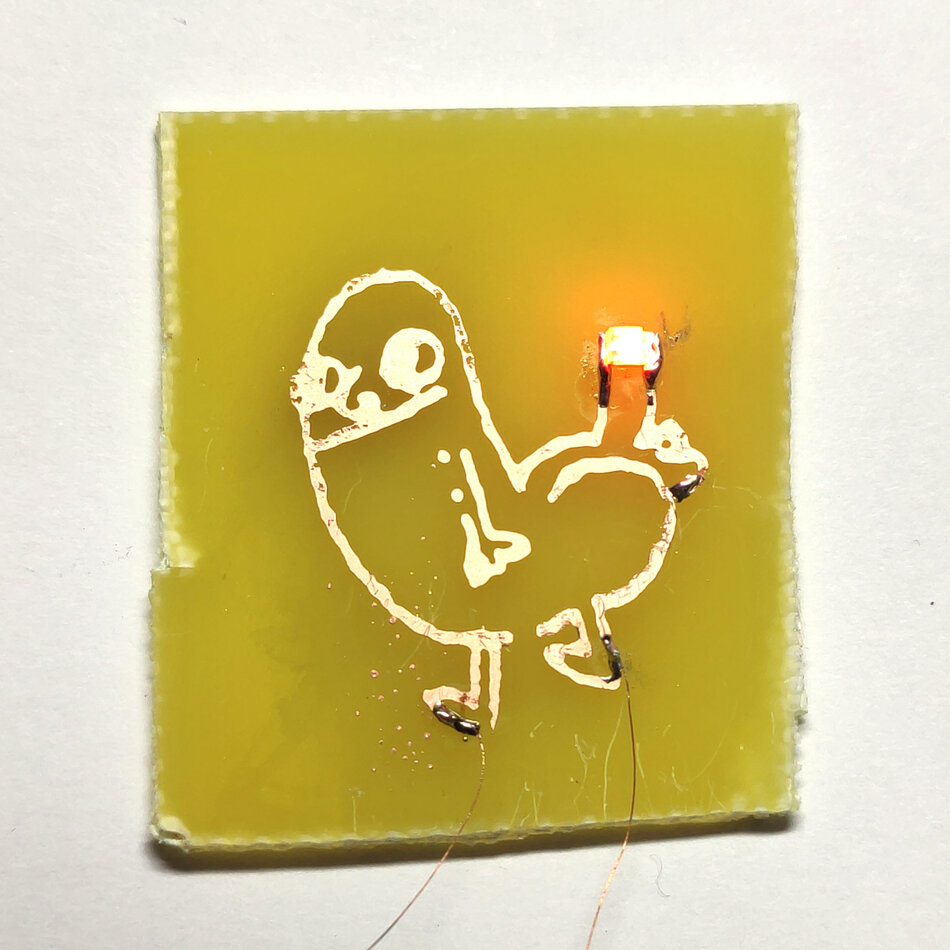

mijn uiteindelijke doel was veel schandelijker, en met Andrew ‘ s hulp is mijn levenslange droom nu werkelijkheid.,Ik presenteer u dit:

De Richard Rear PCB, het toppunt van menselijke innovatie.

Ja, dat is een dickbutt PCB met een rode LED op de dick op zijn kont.

als je niet weet of je moet lachen of huilen, heb je precies gelijk, want dat is precies waar ik voor ging.

epiloog

Ik ben zeer enthousiast over dit proces, omdat het me eindelijk in staat stelt om gemakkelijk thuis PCB ‘ s te maken, snel, gemakkelijk, goedkoop en met vrij hoge toleranties, voor wat het is.,Ik ben al eeuwen op zoek naar zoiets, en ik denk echt dat het een kleine revolutie met hardware zou kunnen veroorzaken enthusiasts.It ‘ s zeker veel sneller, beter, leuker en handiger dan solderen protoboards, die ik haat haat haat.

als je dit thuis wilt doen, zijn al mijn code, gcode-bestanden en procesdocumentatie in deze repository:

voel je vrij om een probleem te openen als iets niet goed werkt, of een PR als je iets wilt verbeteren.Ik zou je hulp op prijs stellen.

ook, Zoals altijd, Tweet of toet naar mij, of e-mail me direct.